Photoneo 3Dスキャナーを用いた活用事例:自動車生産

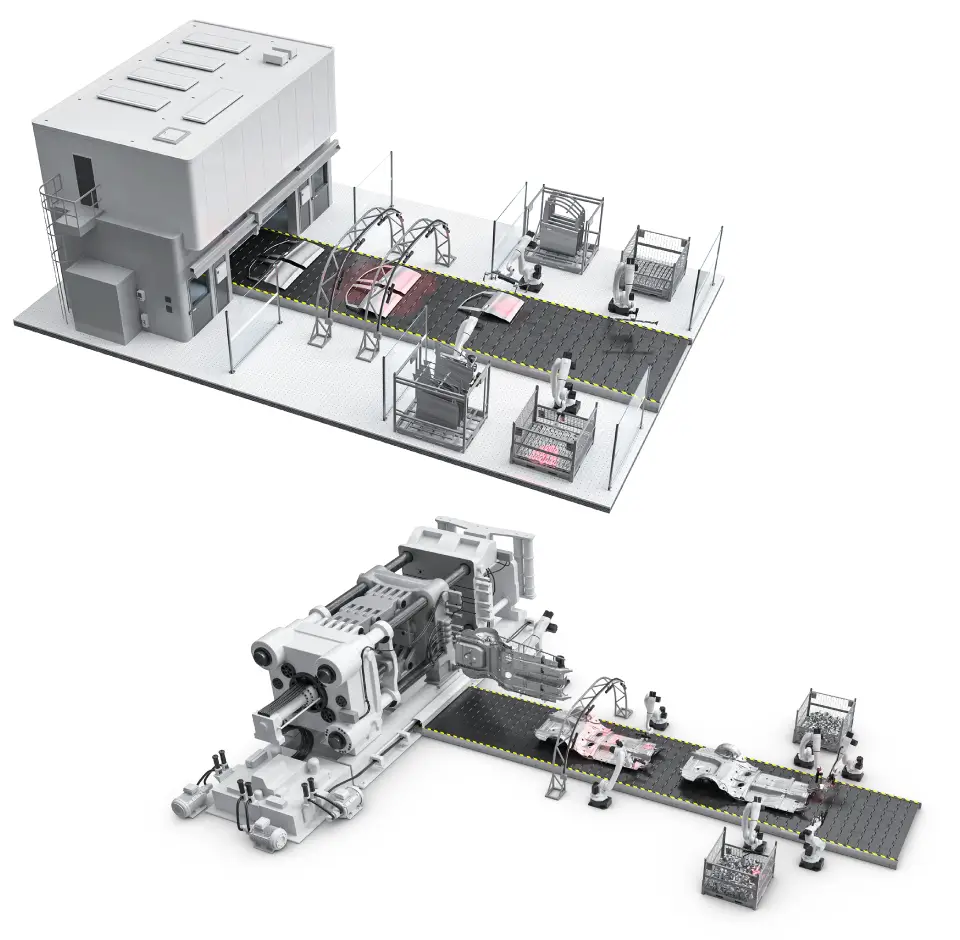

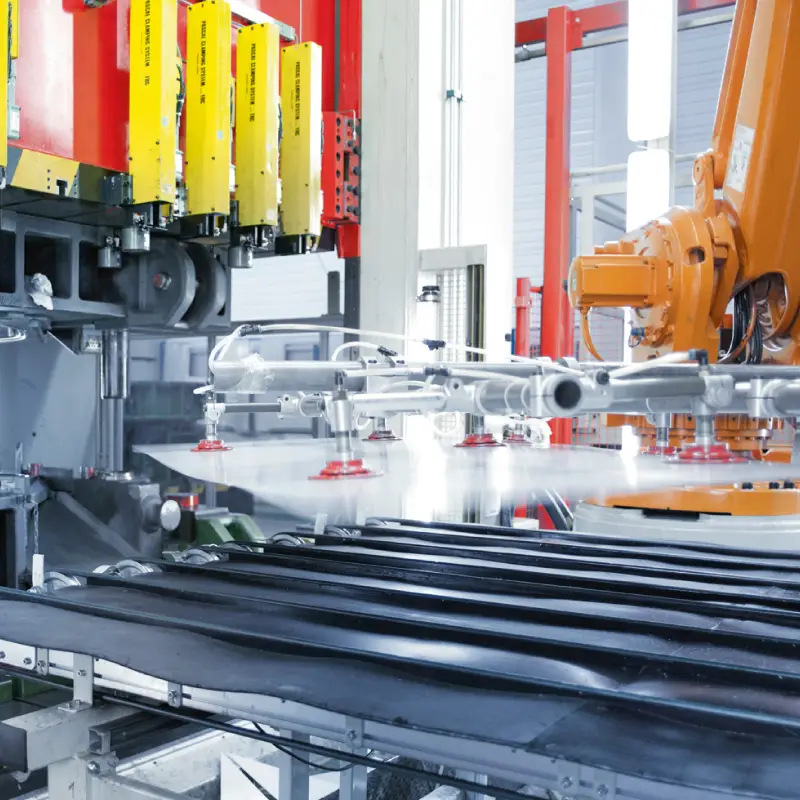

自動車メーカー プレス工程

精密な金属成形とインテリジェントな3D検査

プレス工程では、未加工の金属板を切断、プレス加工し、ドア・ボンネット・フェンダーなどの自動車部品に成型します。従来のプレス工程における課題として、手動検査と静的ロボットシステムは非効率で欠陥成型につながっていました。

Photoneoの3Dスキャナーを用いれば、リアルタイムの3D検査を提供しロボットガイダンスと自動化の精度が向上、欠陥につながるエラーが削減されます。近年は大型ダイカストマシンを使用した一体成型による大型部品の検査も実現しています。

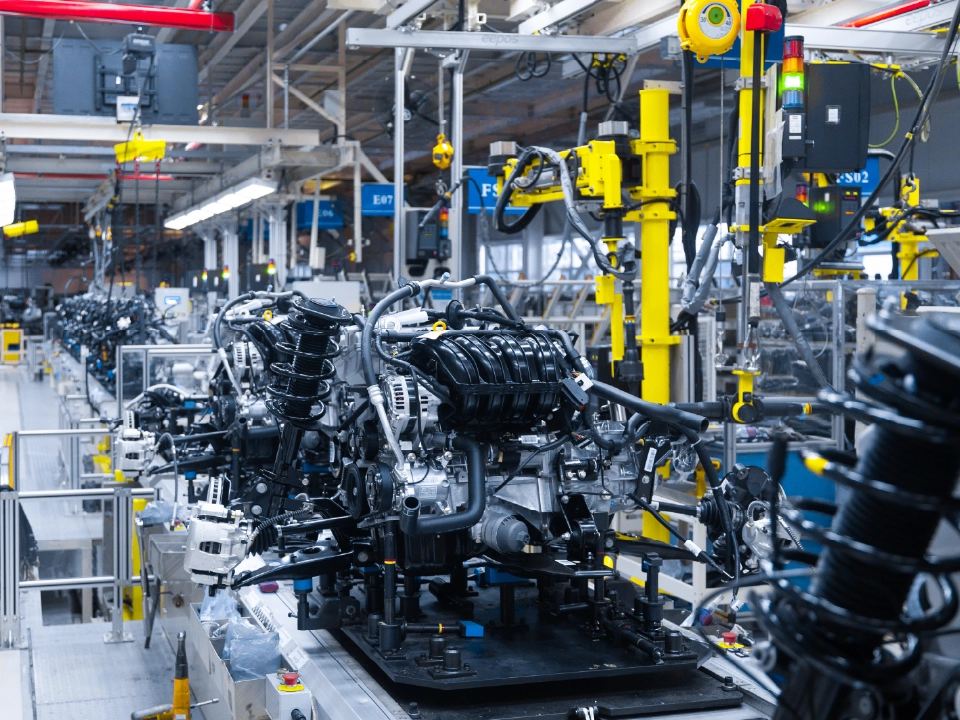

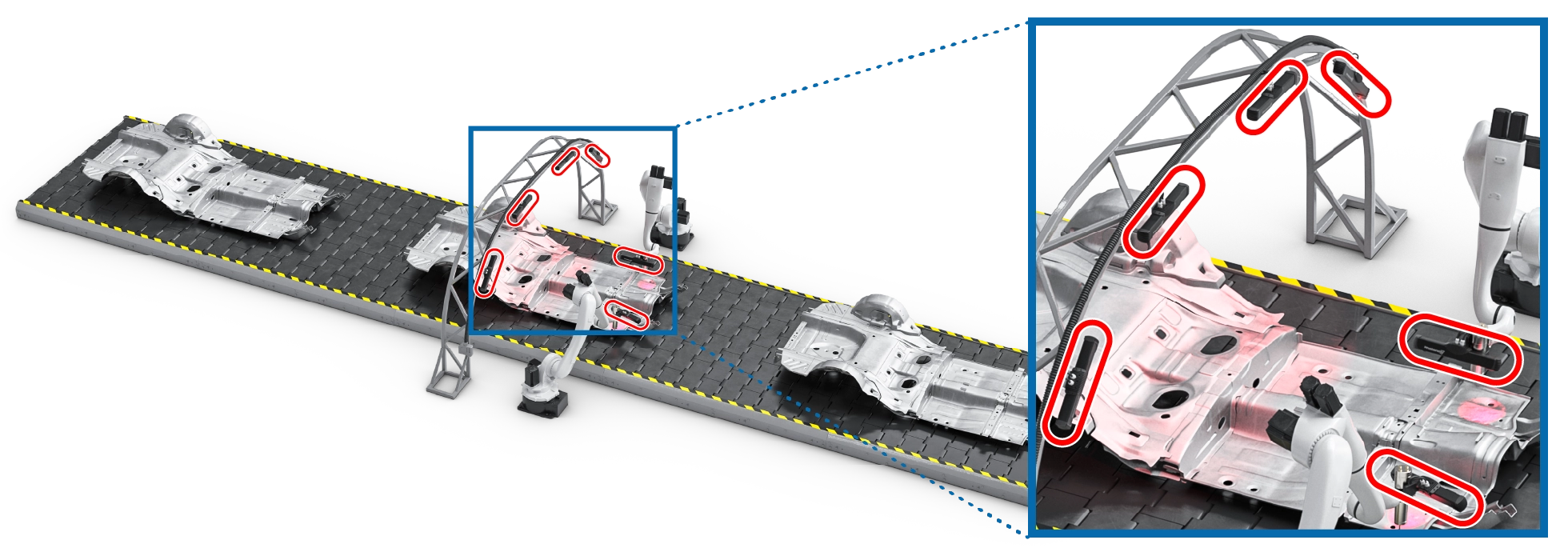

①プレス部品をコンベアベルト上で動的に3D検査

工程の概要

プレスされた金属板は、移動中のコンベアベルト上で動的に検査され、穴の識別と部品の確認を行い、穴の欠落や欠陥を検出します。

Photoneoのソリューション

MotionCam-3Dスキャナーはプレスされた部品をリアルタイムでスキャンして、正確な計測と欠陥検出を行います。

メリット

100%インライン検査に対応、スクラップの削減、組み立て工程の中断防止。リブ・ボス構造の部位で曲率する形状も高精度で再現。光沢面の測定も対応。

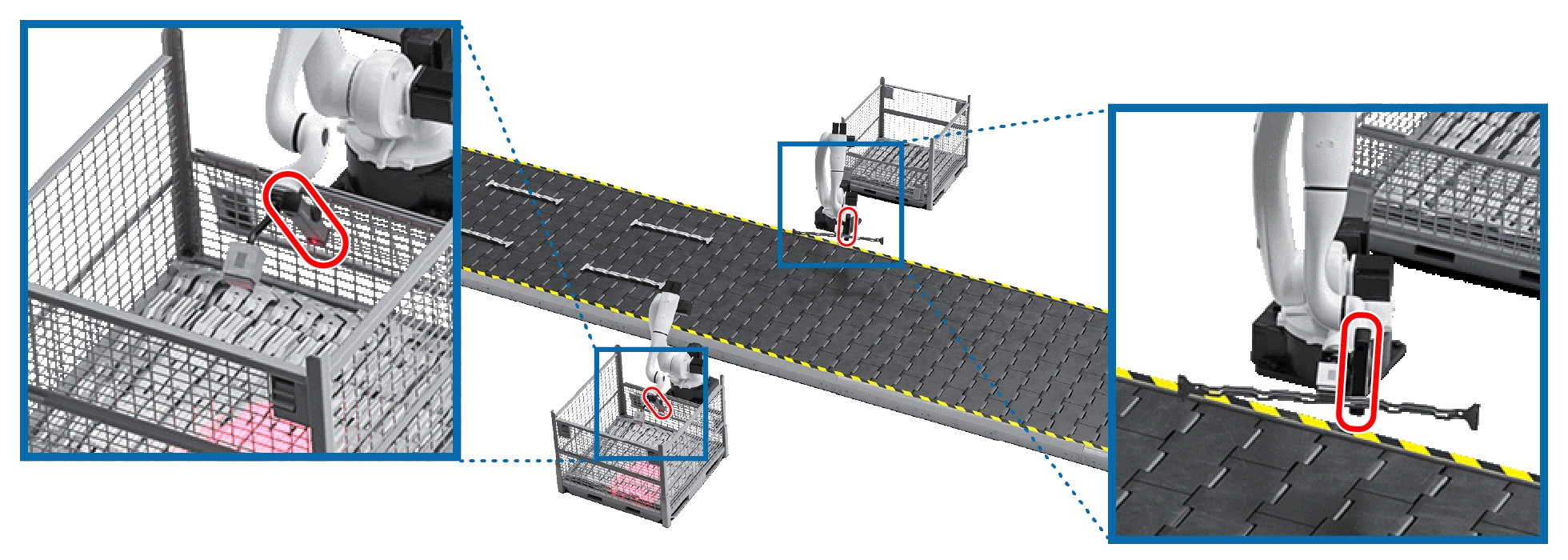

②プレス部品をコンベアベルト上やラックから動的にピッキング

(ラインの静止が不要!)

工程の概要

プレスされた部品は、稼働中のコンベアベルト上から取り出され、保管または次の処理工程に向けてラックに整列配置されます。

Photoneoのソリューション

MotionCam-3Dスキャナーはリアルタイムで部品の位置を検出し、ロボットによる移動中の部品のピッキングを可能にします。

メリット

コンベアベルトを停止させずに、部品のピッキングずれの防止やラック内の部品整理を改善を行います。

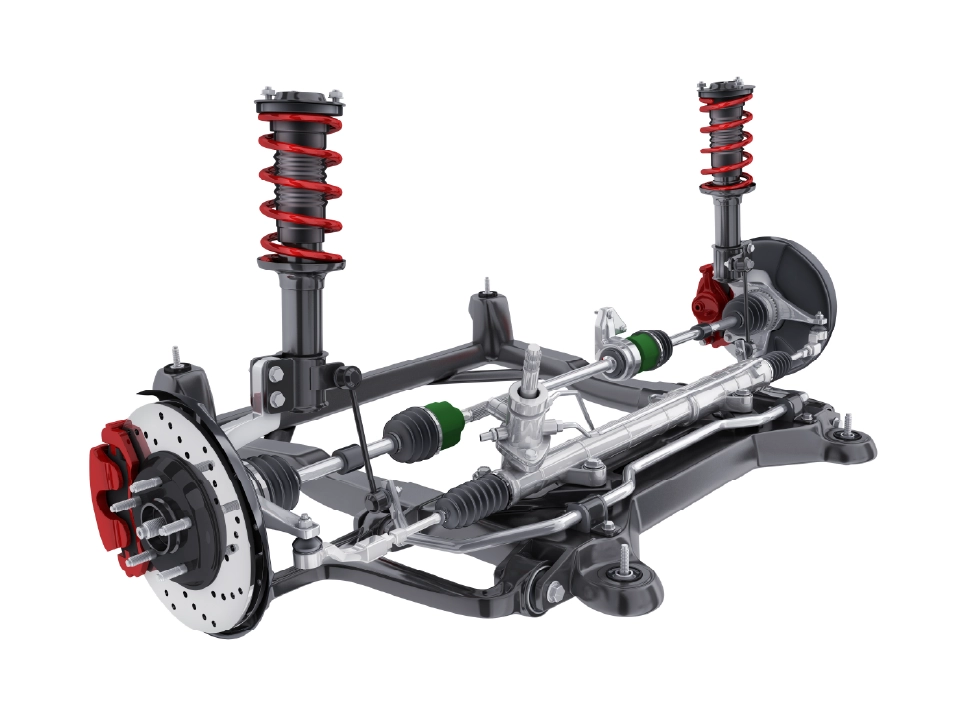

③プレス部品のビン積み込み・逆ピッキングと積み上げ

工程の概要

プレスされた部品は、次の生産工程に送るため、箱またはコンテナに積み込まれます。

Photoneoのソリューション

MotionCam-3DスキャナーとBin Picking Studioを用いることで、ロボットでのピッキングと積み上げに必要な正確な部品検出が可能です。

メリット

手作業の労力を削減し、部品スペースの最適化、積み重ね時のエラーを防止します。

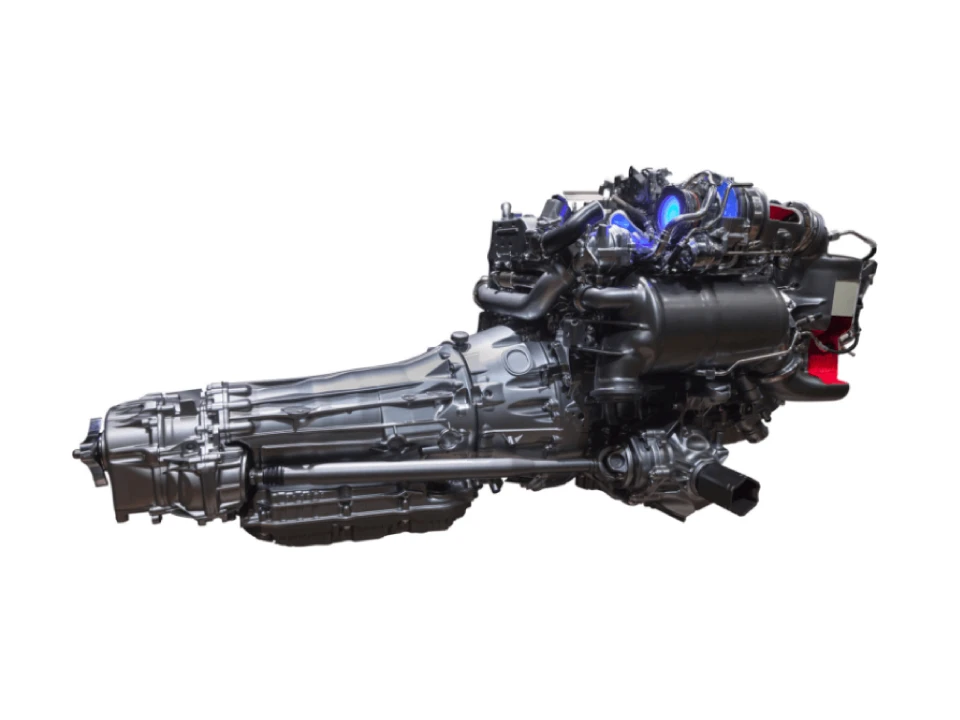

④バリ取りと鋳造後の検査

工程の概要

大型のアルミ鋳造部品では、余分な材料や鋭いエッジを取り除くためにバリ取りが行われます。

Photoneoのソリューション

MotionCam-3Dスキャナーは、部品のエッジ、バリ、欠陥を検出するためのモデルの生成します。

メリット

欠陥検出を自動化し、一貫性のあるバリ取りを保証し、人的なエラーを削減。鋳造後のギガキャスト検査にも対応可能。

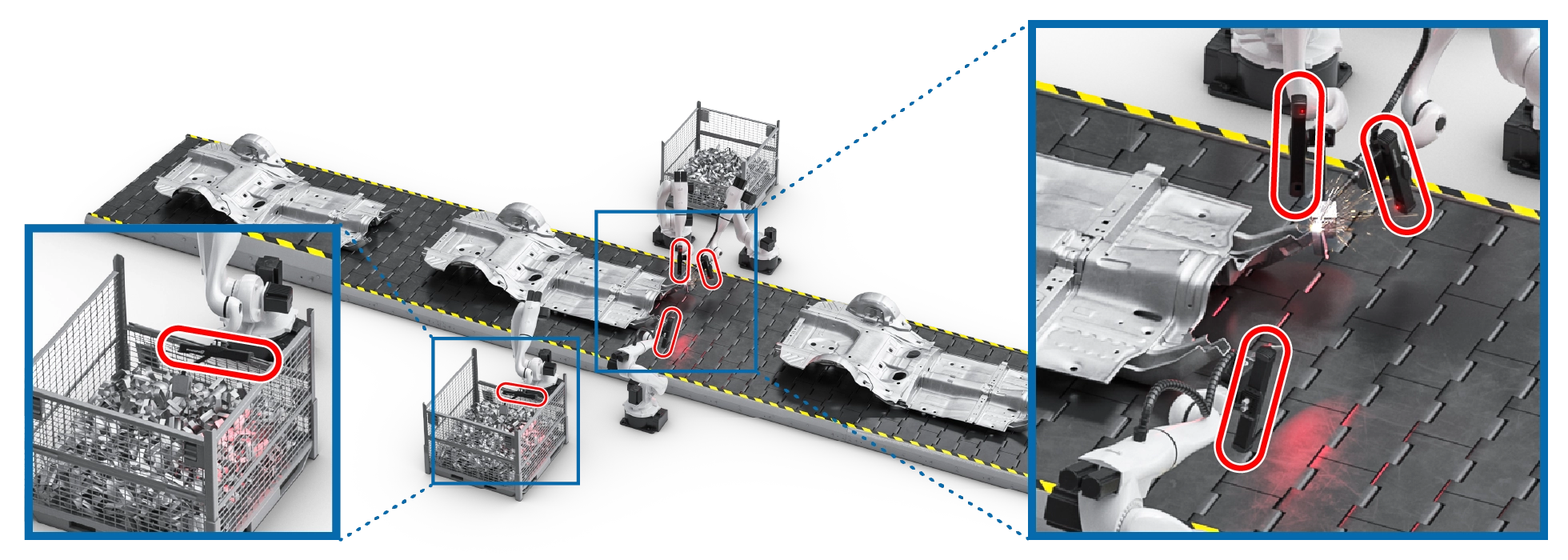

⑤ビンピッキングとロボット溶接 / 大型プレス部品とギガプレス構造

工程の概要

バンパーマウントなどの打ち抜き金属部品はビンピッキングし、より大きな構造物に溶接されます。

Photoneoのソリューション

MotionCam-3DスキャナーとBin Picking Studioにより、正確な部品の位置特定と溶接の位置合わせが可能です。

メリット

ズレを防ぎ、溶接欠陥を減らし、強力な構造結合の品質を確保。大型ダイカストマシンで製造した大型成型部品の検査にも対応。